|

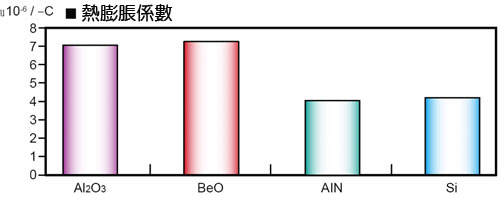

說明:陶瓷基板為電路板的一種,與傳統FR-4或鋁基板不同的是,其具有與半導體接近的熱膨脹係數及高耐熱能力,適用於具備高發熱量的產品(高亮度LED、太陽能),其優異的耐候特性更可適用於較惡劣之戶外環境。

陶瓷基板特色:

結構:優秀機械強度、低曲翹度、熱膨脹係數接近矽晶圓(氮化鋁)、高硬度、加工性好、尺寸精度高

氣候:適用高溫高濕環境、熱導率高、耐熱性佳、耐腐蝕與磨耗、抗UV&黃化

化學:無鉛、無毒、化學穩定性好

電性:高絕緣電阻、容易金屬化、電路圖形與之附著力強

市場:材料豐富(陶土、鋁)

、製造容易、價格低

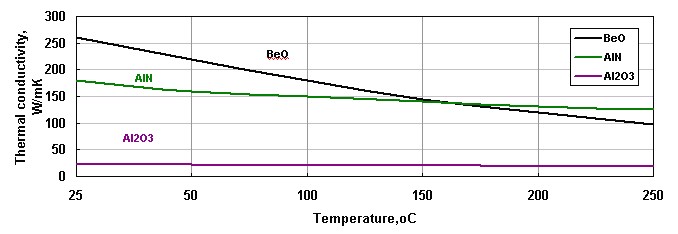

PCB材料熱特性比較(傳導率):

玻璃纖維基板(傳統PCB):0.5W/mK、鋁基板:1~2.2W/mK、陶瓷基板:24[氧化鋁]~170[氮化鋁]W/mK

材料熱傳導係數(單位W/mK):

樹酯:0.5、氧化鋁:20-40、碳化矽:160、鋁:170、氮化鋁:220、銅:380、鑽石:600

陶瓷基板製程分類:

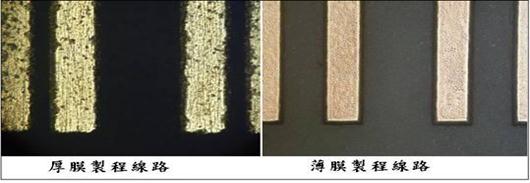

依線路陶瓷基板製程分為:薄膜、厚膜、低溫共燒多層陶瓷(LTCC)

薄膜製程(DPC):精確控制元件線路設計(線寬與膜厚)

厚膜製程(Thick film):提供散熱途徑與耐候條件

低溫共燒多層陶瓷(HTCC):利用玻璃陶瓷具低燒結溫度,可和低熔點、高導電性貴重金屬共燒的特性,實現多層陶瓷基板)和構裝。

低溫共燒多層陶瓷(LTCC):堆疊數個陶瓷基板並嵌入被動元件以及其他IC

薄膜陶瓷基板製程:

•前處理→濺鍍→光阻披覆→曝光顯影→線路電鍍→去膜

•疊片→熱壓→脫脂→基片燒成→形成電路圖形→電路燒成

•疊片→表面印刷電路圖形→熱壓→脫脂→共燒

•印刷電路圖形→疊層→熱壓→脫脂→共燒

陶瓷基板厚膜與薄膜線路差異:

薄膜與厚膜製程產品之差異分析:

|

|

薄膜製程 |

厚膜製程 |

|

線路精準度 |

精準度較高問差低於±1% |

以印刷方式成形誤差值較高±10% |

|

鍍層材料 |

材料穩定度較高 |

易受漿料均勻性影響 |

|

鍍層表面 |

表面平整度高 |

平整度低誤差值約1∼3um |

|

設備維護 |

維護較不易,費用較高 |

生產設備維護較為簡易 |

|

鍍層附著性 |

無須高溫燒結,不會有氧化物生成,附著性佳 |

附著性受基板材料影響AIN基板尤差 |

|

線路位置 |

使用曝光顯影,相對位置精準度高 |

受網版張力及印刷次數影響,相對位置精準度低 |

表面電鍍材料分為:氧化鋁(Al203)、氮化鋁(AIN)、氧化镀(BeO)

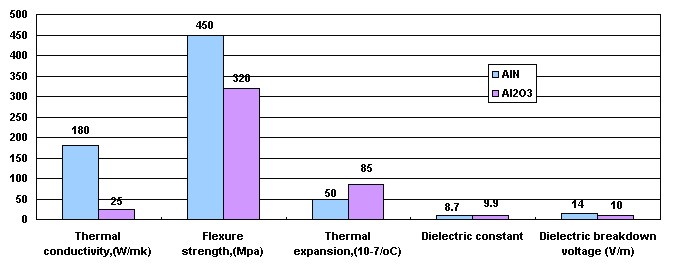

氮化鋁與氧化鋁特性比較:

氧化鋁:材料取得容易、成本較低、製程較簡單、熱傳導係數較差

氮化鋁:材料取得不易、成本較高、製程較難、熱傳導係數較佳

|

|

熱傳導 |

彎曲強度 |

熱膨脹 |

介電常數 |

介電擊穿電壓 |

氮化鋁與氧化鋁導熱性比較:

陶瓷基板可靠度試驗條件:

陶瓷基板高溫操作:85℃

陶瓷基板低溫操作:-40℃

陶瓷基板冷熱衝擊:1.

155℃(15min)←→-55℃(15min)/300cycle

2.

85℃(30min)←→-40℃(30min)/RAMP:10min(12.5℃/min)/5cycle

陶瓷基板附著力:以3M#600之膠帶密貼於板面,30秒後與板面成90°方向速撕,不得脫落。

陶瓷基板紅墨水實驗:煮沸一小時,不可滲透

陶瓷基板專有名詞:

三氧化二鋁(Al2O3)

氮化鋁(AlN)

陶瓷基板(Ceramic PCB , Ceramic Substrate , Ceramic circuit

board)

晶片(chip)

薄膜陶瓷:COB (Chip On Board)

晶粒(Die)

薄膜製程(DPC)

蒸鍍(Evaporation)

LED載板(LED Lighting Board)

低溫共燒層陶瓷(LTCC)

絕緣層(Polymer)

厚膜製程(Thick film)

打線(Wire bonding)

濺鍍(Sputtering)

散熱基板(Submount)

▲TOP

|

慶聲知識家 |

skype線上技術諮詢 |

技術諮詢專線 |

|

|

|

02-2208-4002分機240 |

|

|

|